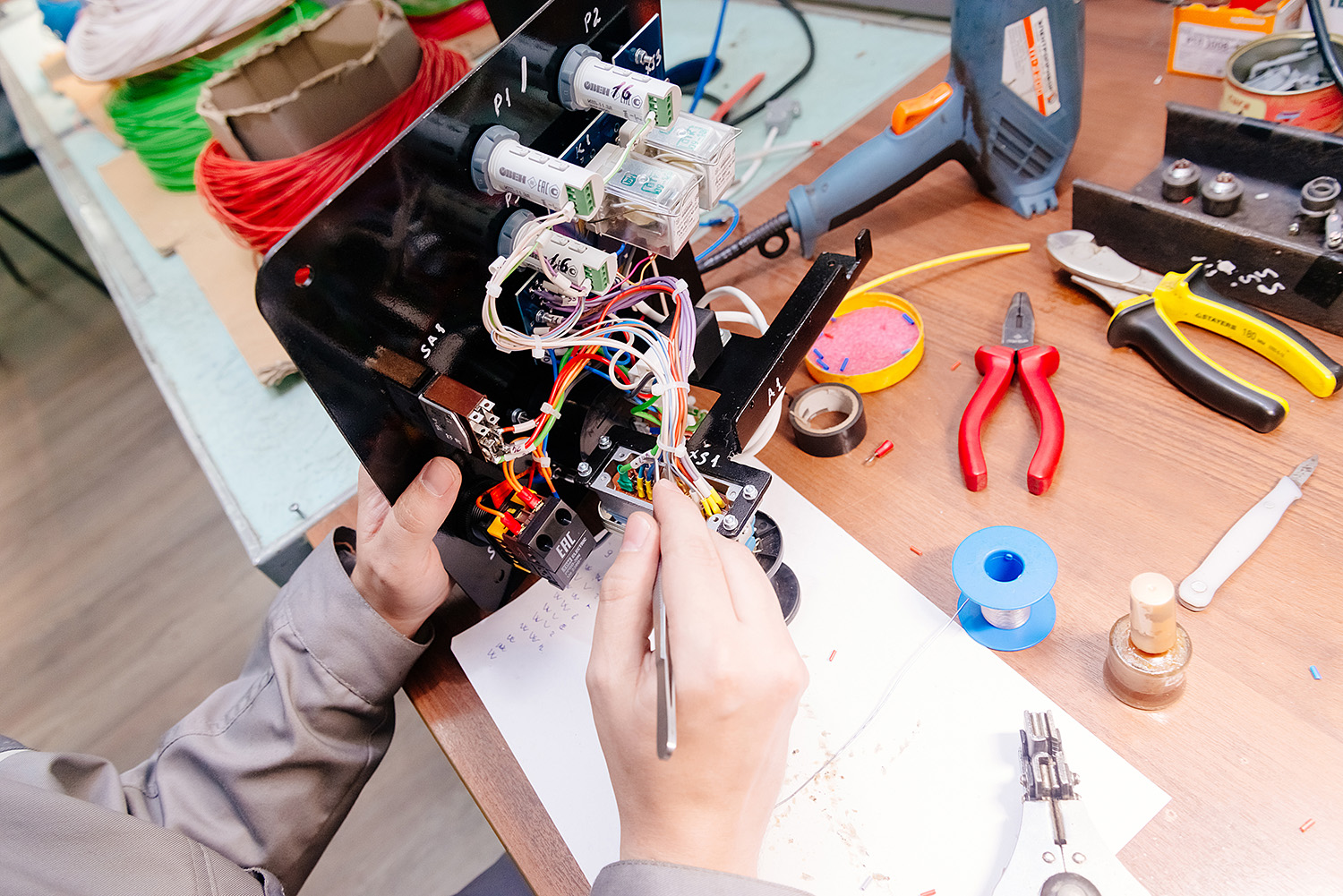

Электроцех

Электроцех включает в себя электромонтажный участок и участок по изготовлению жгутов. Данное подразделение на основе собственных разработок изготавливает все виды систем управления работой установок ППУА и агрегатов АДПМ и контроля рабочих параметров. Изготавливаются как привычные, имеющие большое распространение, аналоговые системы, и системы на основе дистанционных сигнализаторов СТДЭ, так и новейшие аналого-цифровые системы управления, не имеющие недостатков, присущих как компьютерным, с использованием сигнализаторов СТДЭ (ДСБ), так и механическим системам управления. Также выпускаются приборы контроля наличия пламени в котле (ПКНП) нескольких модификаций, системы позволяющие использовать электронный розжиг котла без применения сигнализатора. По заказам потребителей изготавливаются системы управления уже снятые с производства, но необходимые заказчику для ремонта эксплуатируемой техники. Вся выпускаемая продукция сертифицирована и имеет сертификаты соответствия по Техническим регламентам Таможенного союза.

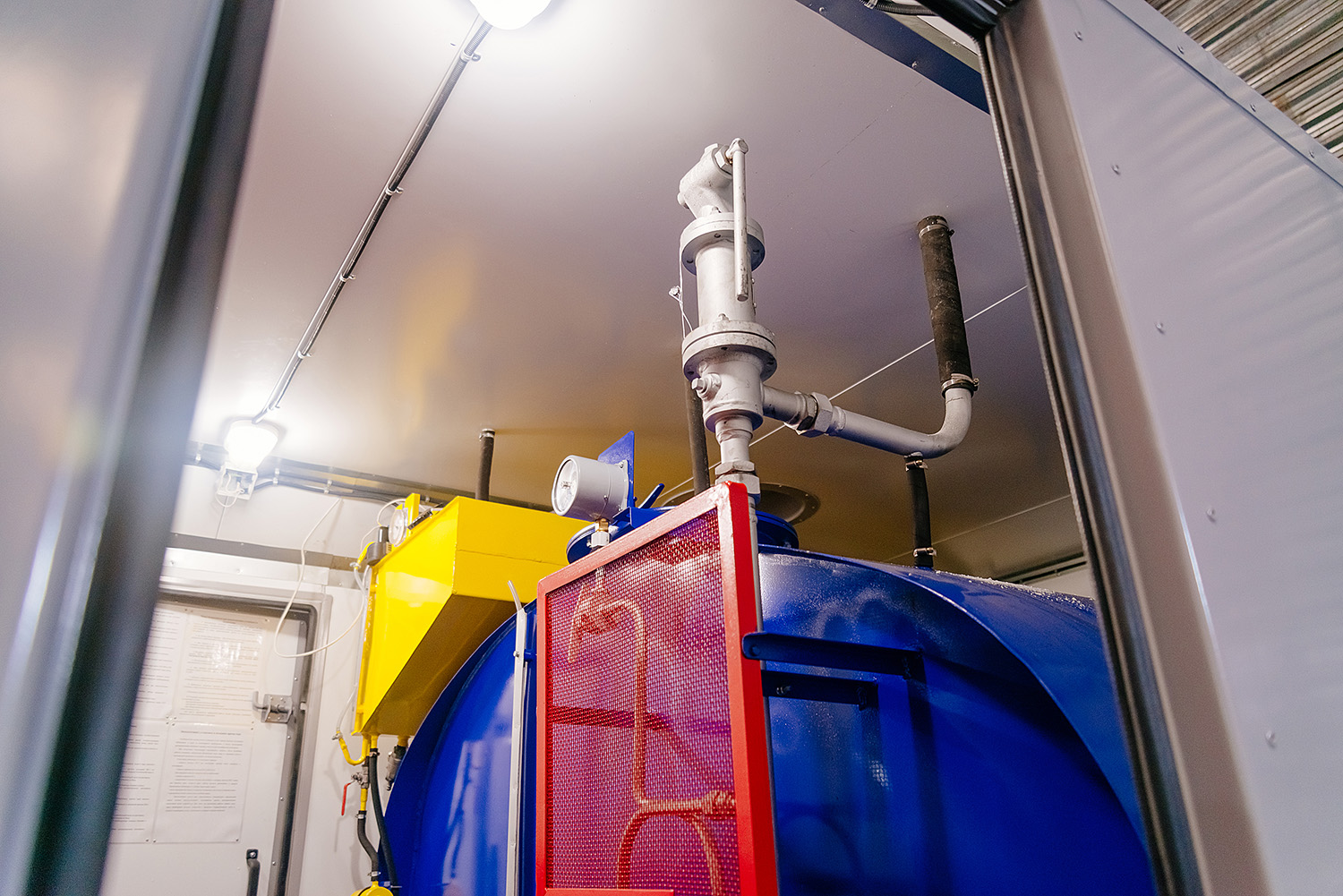

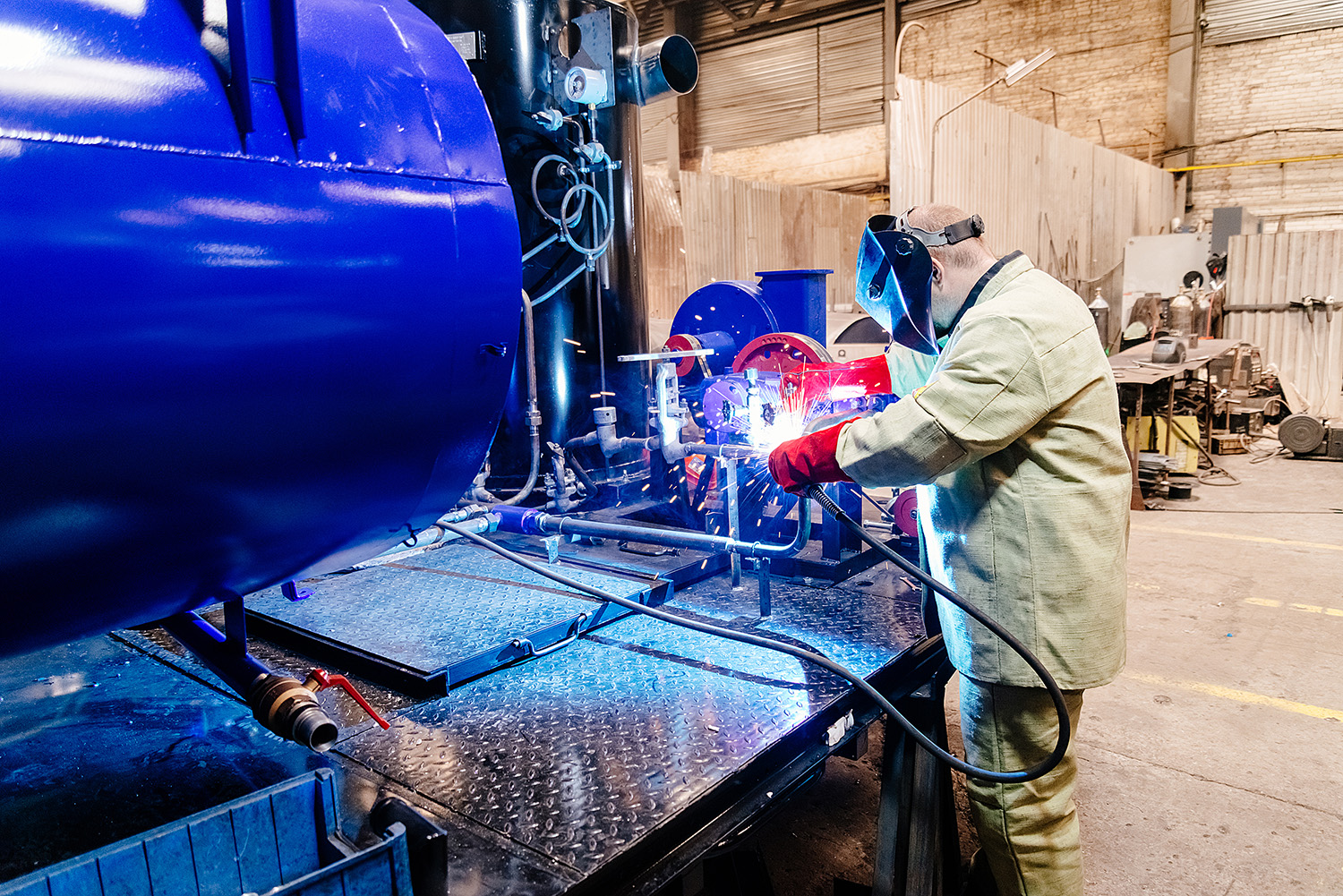

Изготовление котлов и нагревательных устройств

Состоит из двух участков: изготовления змеевиков и сборки котлов и нагревательных устройств.

Участок изготовления змеевиков имеет длину 150 метров, что позволяет варить цельную плеть как для внутреннего, так и для наружного змеевика. Применяемый при изготовлении плетей аргонодуговой орбитальный автоматический сварочный комплекс дает возможность получать сварные швы без образования внутреннего грата, в следствие чего сохраняется гидравлическое сопротивление труб на уровне, соответствующем уровню сопротивления бесстыковых труб. Кроме того, минимальные усиления сварных швов, получаемых при применении вышеуказанной технологии, позволяют навивать змеевики с отсутствием зазоров между витками, который легко компенсируется навивкой уплотнительной проволоки.

Участок оборудован приспособлениями собственной разработки для автоматического протягивания плети на всю необходимую длину и подачи её на навивочный станок. Также установлен счетчик метров для определения длины плети.

Участок сборки паровых котлов и нагревательных устройств оснащен двумя специальными унифицированными стапелями, при использовании которых возможно одновременно изготавливать котлы и нагревательные устройства, либо, при необходимости, увеличить производительность при изготовлении одного из этих изделий.

Заготовительный участок

Заготовительный участок представлен пилами с числовым программным управлением и оборудованием для плазменной резки, что позволяет, получать все необходимые заготовки для дальнейшего производства продукции с максимальной точностью и минимальным перечнем завершающих операций.

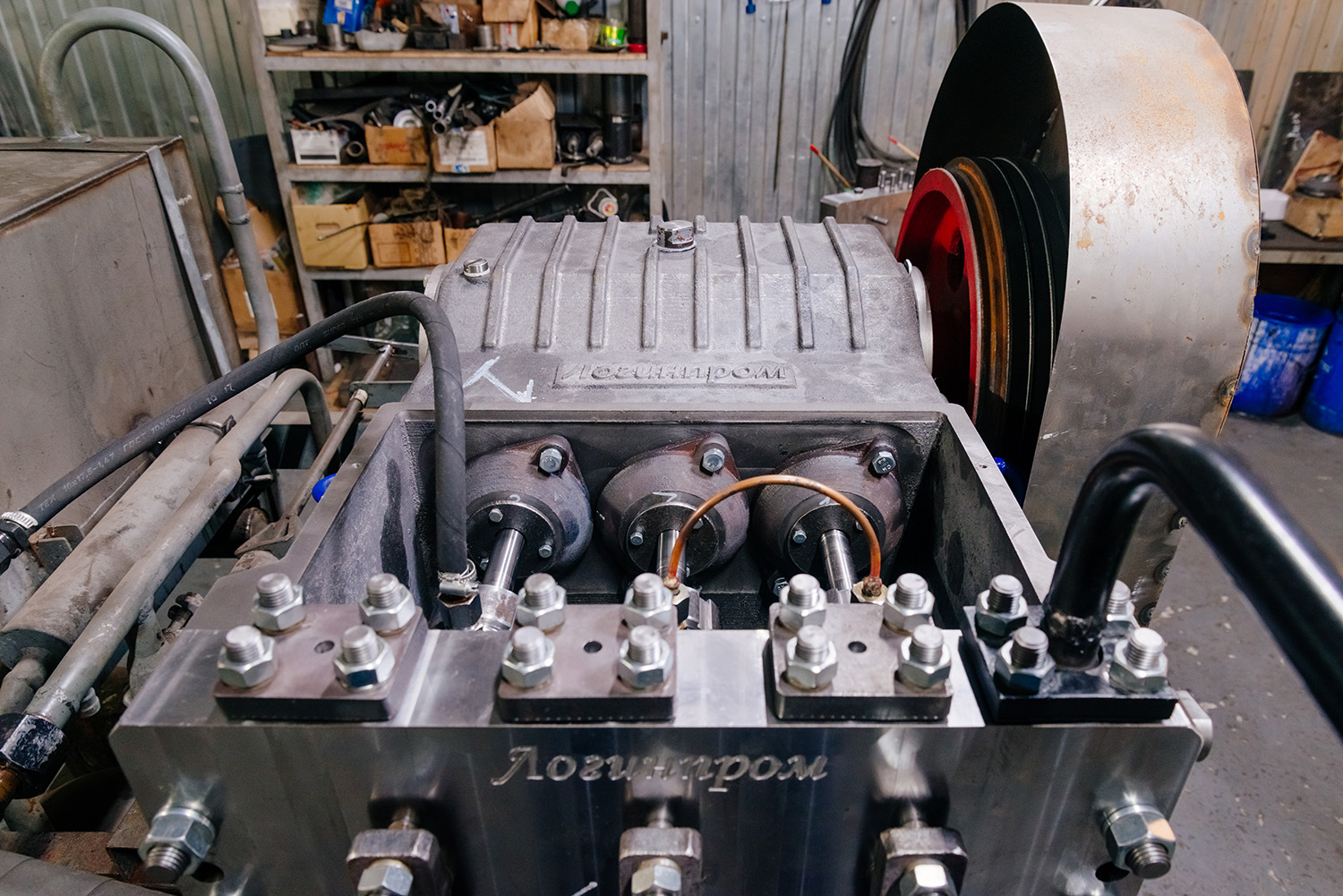

Механическая обработка

Наличие полного комплекса технологического оборудования, включая станки с ЧПУ, на участке механической обработки обеспечивает изготовление всех узлов и агрегатов, входящих в состав установок ППУА и АДПМ: трехплунжерных насосов; редукторов; вентиляторов; предохранительных клапанов; горелочных устройств; промежуточных опор и т. д.

Термическая обработка

Участок термической обработки представлен современным закалочным комплексом ТВЧ, который дает возможность проводить закалку поверхностей валов, плунжеров, штоков в диапазоне длиной до 1000мм, диаметром до 500мм основных материалов производства машиностроения (Сталь 40, 40Х, Сталь 45, 12Х18, 40Х13 и др.) и печью объемной закалки и отпуска с температурой нагрева деталей до 1250 °С.

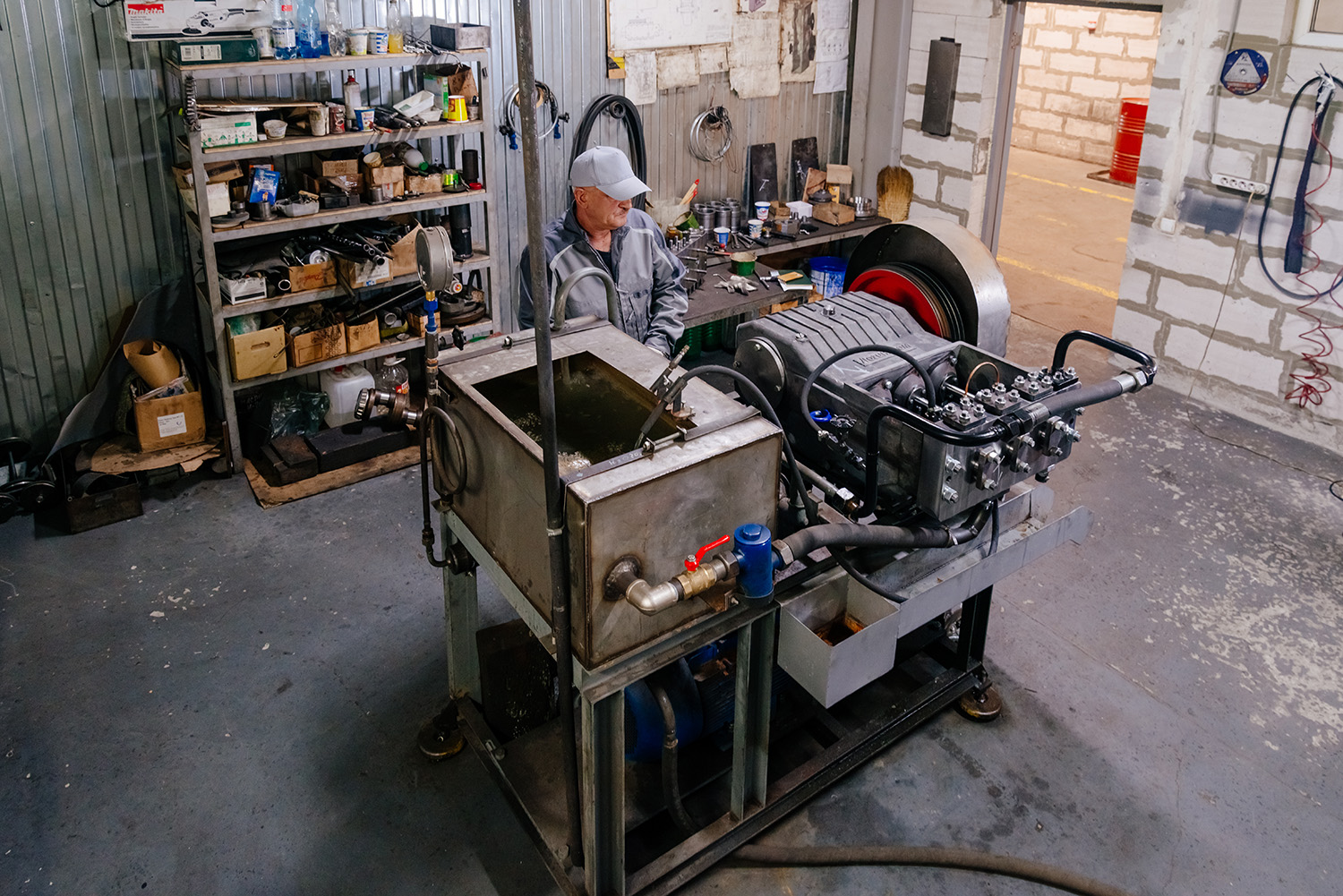

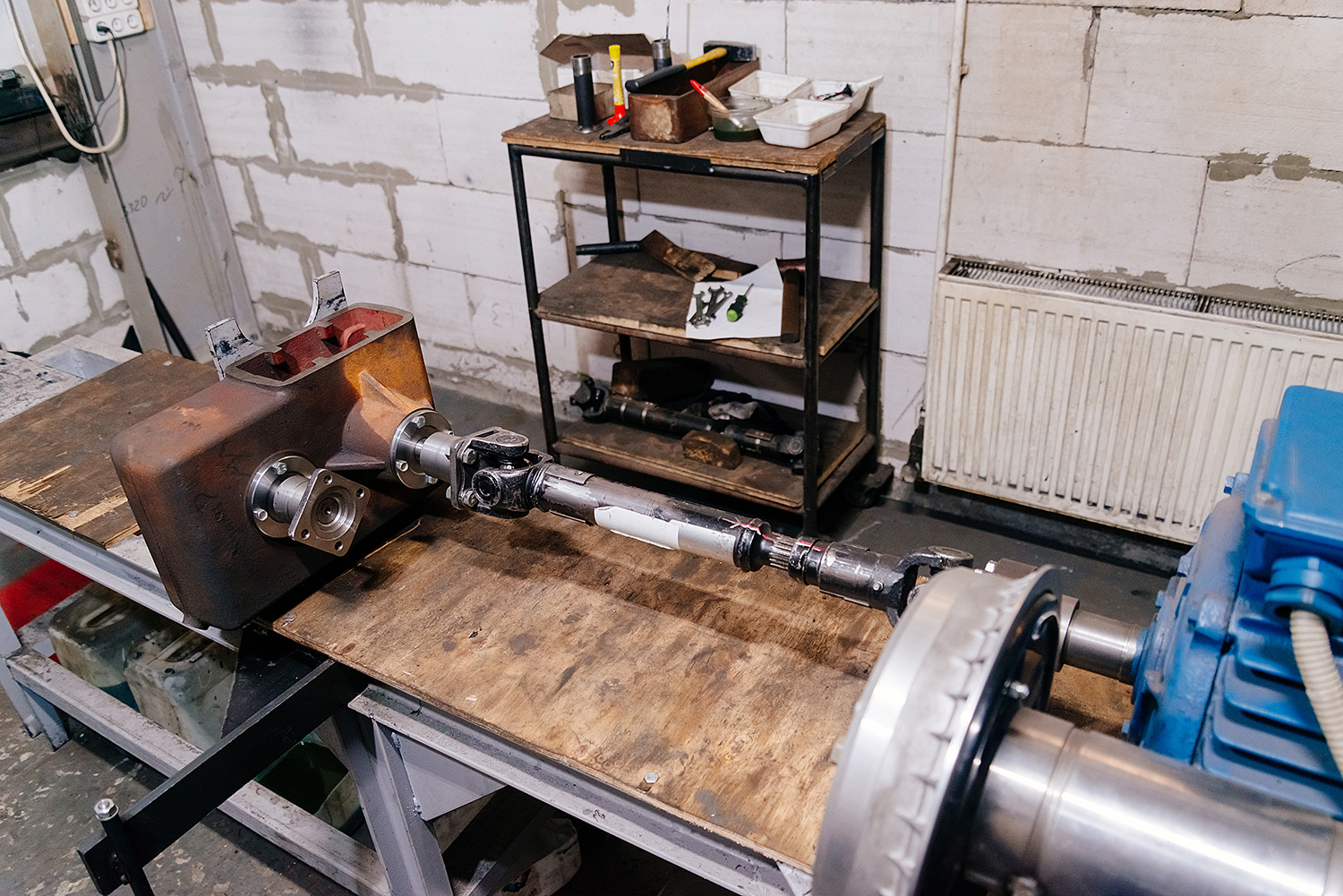

Сборка узлов и агрегатов

Большой опыт инженерно-технических работников нашего предприятия позволил оснастить участок сборки узлов и агрегатов достаточным количеством специальных приспособлений, стапелей и механизмов, которые значительно повышают производительность труда и уменьшают влияние человеческого фактора (ошибки при сборке) на конечный результат. Все узлы и агрегаты, предназначенные для последующей продажи в виде запасных частей, либо для сборки установок на предприятии проходят стопроцентное испытание и обкатку на сертифицированных стендах.

Сборка кузовов-фургонов

Фургоны изготавливаются по немецким технологиям на двух стапелях с использованием современных материалов. Изготовленная по специальному заказу панель имеет утеплитель последнего поколения – пенополиизоцианурат, имеющий на сегодняшний день самые низкие коэффициенты теплопроводности и водопоглощения, самые высокие коэффициенты огнестойкости, механической прочности и согласуется со всеми нормами экологической безопасности.

Покрасочная камера

Покраска оборудования производится в сертифицированной покрасочной камере объемом 187 м³, в которой возможно проводить покраску навесного оборудования (ППУА, АДПМ) на базовом транспортном средстве (шасси УРАЛ, КАМАЗ) с использованием современных лакокрасочных покрытий.

Сборка навесного оборудования

Для сборки навесного оборудования установок ППУА и агрегатов АДПМ, организовано десять сборочных постов, оснащенных всем необходимым инструментом и приспособлениями. На сборку поступают узлы и агрегаты, прошедшие предварительные испытания и обкатку под контролем работников ОТК.

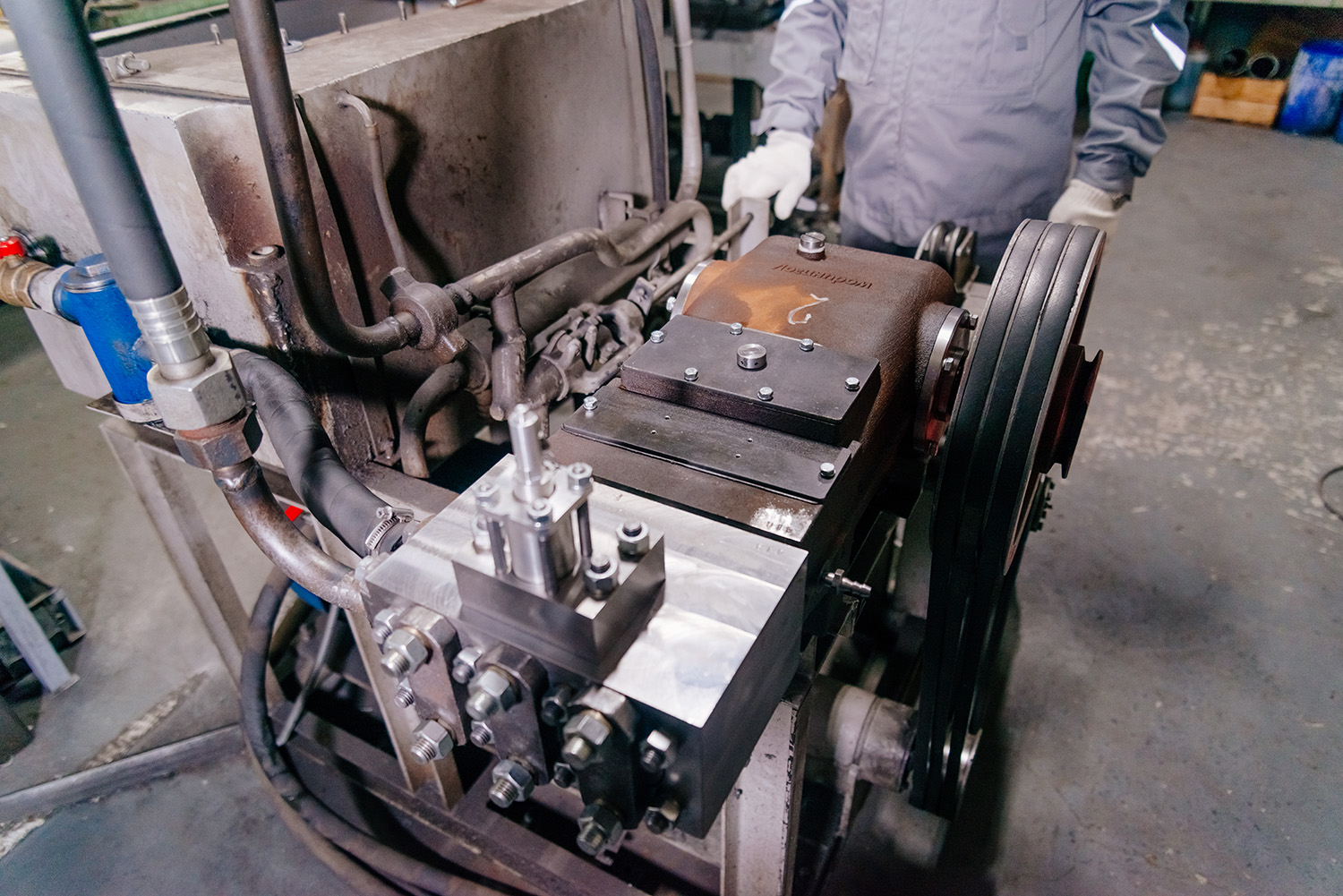

Испытание навесного оборудования

Испытание готового навесного оборудования на специально оборудованной площадке, производится на стенде, имитирующем работу шасси установки, где мы проверяем все настройки без наличия автомобиля. В результате сокращается время монтажа навесного оборудования. Также, в случае приобретения навесного оборудования отдельно от шасси, покупатель гарантирован в его работоспособности.